La performance d’une machine industrielle dépend en grande partie de la qualité de son lubrification. Un graissage bien maîtrisé garantit la longévité des composants, limite les temps d’arrêt et contribue à une meilleure productivité. Cependant, dans des environnements où la disponibilité des équipements est cruciale, les solutions traditionnelles atteignent leurs limites. C’est là qu’interviennent les systèmes modernes de lubrification automatique, un pilier essentiel de la maintenance prédictive et de la fiabilité industrielle.

L’évolution du graissage : de la maintenance corrective à la maintenance intelligente

L’époque où l’on attendait qu’une machine montre des signes de fatigue avant d’intervenir est révolue. Les industriels ont compris que la maintenance n’est plus seulement une réponse, mais une stratégie. Les systèmes de graissage automatique permettent aujourd’hui une application précise, régulière et contrôlée des lubrifiants sur chaque point critique, sans intervention humaine constante.

Un équipement mal lubrifié provoque l’usure prématurée des roulements, paliers ou engrenages. À l’inverse, un excès de lubrifiant peut entraîner une surconsommation et contaminer l’environnement de travail. Les dispositifs de lubrification monopoint ou multipoints, proposés par des marques comme PERMA, KLÜBER LUBRIFICATION, CONDAT ou BIJUR DELIMON, pallient ces problèmes en ajustant automatiquement le débit et la fréquence du graissage selon les besoins réels de la machine.

Comment la lubrification automatique soutient la maintenance prédictive

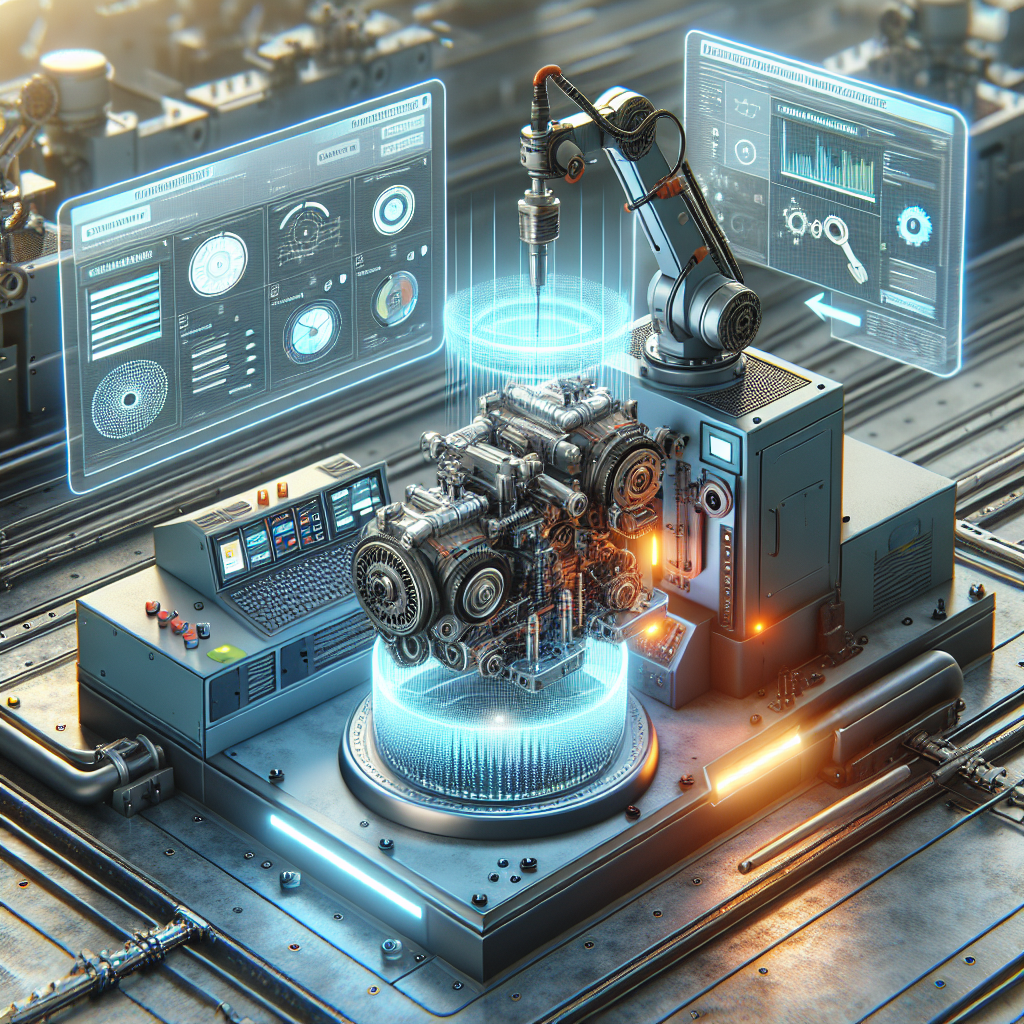

La maintenance prédictive s’appuie sur une collecte et une analyse en continu des données de performance. Les systèmes modernes de lubrification s’intègrent aujourd’hui à cette logique, grâce à des capteurs et des dispositifs connectés capables de surveiller l’état du film lubrifiant, la température, la pression ou le niveau de graisse.

Ces informations sont alors transmises aux techniciens de maintenance via des plateformes numériques. L’automatisation ne remplace pas l’humain, elle l’aide à anticiper : les alertes programmées indiquent quand intervenir, souvent avant même qu’un défaut ne survienne. Ce dialogue constant entre la machine et son opérateur réduit considérablement les arrêts non planifiés, optimise les coûts de maintenance et renforce la sécurité des installations.

Pour mieux comprendre la logique de performance énergétique qui accompagne ce type d’optimisation, la lecture de l’article Les avantages des motoréducteurs à haute efficacité énergétique apporte un éclairage complémentaire sur la synergie entre efficacité mécanique et économie d’énergie.

Les composants industriels concernés par l’automatisation du graissage

Les systèmes de graissage automatique trouvent leur place dans de nombreux composants mécaniques essentiels : roulements à billes et à rouleaux, paliers auto-aligneurs, chaînes, engrenages ou encore motoréducteurs. Le principe est le même : maintenir un film lubrifiant optimal qui prévient le contact métal-métal et réduit les pertes par friction.

Dans les installations industrielles complexes, ces solutions s’intègrent parfaitement aux systèmes existants. Par exemple, un guidage linéaire ou une transmission mécanique bénéficie grandement d’un graissage automatisé, garantissant un fonctionnement fluide et sans à-coups. L’article Optimiser l’efficacité énergétique grâce à la transmission mécanique explore d’ailleurs comment la maîtrise des frottements contribue directement à une meilleure efficacité globale.

Les avantages concrets des solutions de lubrification automatique

Mettre en place un système de lubrification automatique, c’est miser sur une maintenance plus intelligente, mais aussi plus durable. Les principaux bénéfices constatés sont multiples :

- Réduction des coûts de maintenance : moins d’interventions manuelles, donc moins de temps d’arrêt.

- Protection accrue des composants : les roulements et les paliers conservent leurs performances plus longtemps.

- Sécurité renforcée : la suppression des opérations manuelles dans des zones difficiles d’accès limite les risques pour les opérateurs.

- Optimisation énergétique : une lubrification précise diminue les frottements, favorisant une consommation énergétique réduite.

- Traçabilité et contrôle : les systèmes connectés enregistrent chaque cycle de graissage, facilitant le suivi des interventions.

Pour un fabricant de machines spéciales, ces avantages se traduisent directement par une productivité accrue, une meilleure fiabilité et un retour sur investissement rapide. Dans les secteurs de l’agroalimentaire, du vitivinicole ou de la construction mécanique, l’impact est immédiat sur la qualité et la conformité des produits finis.

L’automatisation au service de la fiabilité industrielle

L’automatisation des systèmes de lubrification ne se limite pas à une question de confort ou de modernité. Elle s’inscrit dans une démarche globale d’amélioration continue. En intégrant la lubrification automatique dans le cycle de maintenance prédictive, les entreprises construisent un environnement industriel plus performant, où chaque machine devient un maillon fiable du processus global.

C’est dans cette approche que des spécialistes de la distribution industrielle, tels que DIMATRAP, accompagnent les professionnels dans le choix des solutions adaptées à leurs applications : depuis la sélection des paliers NSK ou TIMKEN, jusqu’aux matériels de graissage ou d’étanchéité associés, chaque composant joue un rôle déterminant dans la chaîne de fiabilité.

Préparer son outil de production à la maintenance connectée

Adopter la lubrification automatique, c’est déjà anticiper la transition vers une maintenance connectée. En reliant les systèmes de graissage aux réseaux de supervision industriels, il devient possible d’obtenir une vue en temps réel de la santé des équipements, d’organiser des interventions ciblées et d’optimiser la performance énergétique globale.

Ainsi, la lubrification se transforme : elle n’est plus un simple geste technique, mais un véritable levier de compétitivité. L’association de la maintenance prédictive et de l’automatisation ouvre la voie à une industrie capable de prévenir plutôt que de subir.

En fin de compte, la lubrification automatique incarne l’équilibre entre fiabilité mécanique et intelligence opérationnelle. Ce n’est pas une idée du futur, mais une réalité déjà bien en place dans l’univers industriel, soutenue par des technologies de plus en plus précises et accessibles. En investissant dans ces solutions, les entreprises s’assurent non seulement une meilleure productivité, mais aussi une plus grande sérénité dans la gestion de leurs équipements.