La performance et la longévité des équipements industriels dépendent en grande partie d’un facteur souvent sous-estimé : la filtration. Ce processus, essentiel au sein des circuits hydrauliques, pneumatiques ou de lubrification, garantit que les particules indésirables ne perturbent pas le fonctionnement des composants mécaniques. Face à des environnements industriels toujours plus exigeants, les innovations dans ce domaine transforment la manière dont les machines sont protégées, entretenues et optimisées.

Une approche globale de la protection des équipements

Protéger une machine industrielle, ce n’est pas seulement surveiller sa performance : c’est anticiper toute source potentielle de dégradation. Une filtration défaillante peut rapidement compromettre la fiabilité d’un système. Qu’il s’agisse de moteurs, de roulements ou de composants hydrauliques, chaque élément dépend d’un flux de fluide ou d’air propre pour fonctionner durablement.

Les distributeurs comme DIMATRAP, spécialisés dans la vente de pièces industrielles (composants hydrauliques, systèmes de filtration, produits de maintenance ou encore outils de graissage), accompagnent les entreprises dans cette démarche préventive. En intégrant des technologies de filtration de plus en plus fines, les industriels réduisent les risques d’usure prématurée et les coûts liés à l’arrêt de production.

Innovations majeures dans la filtration industrielle

Une précision accrue dans la capture des particules

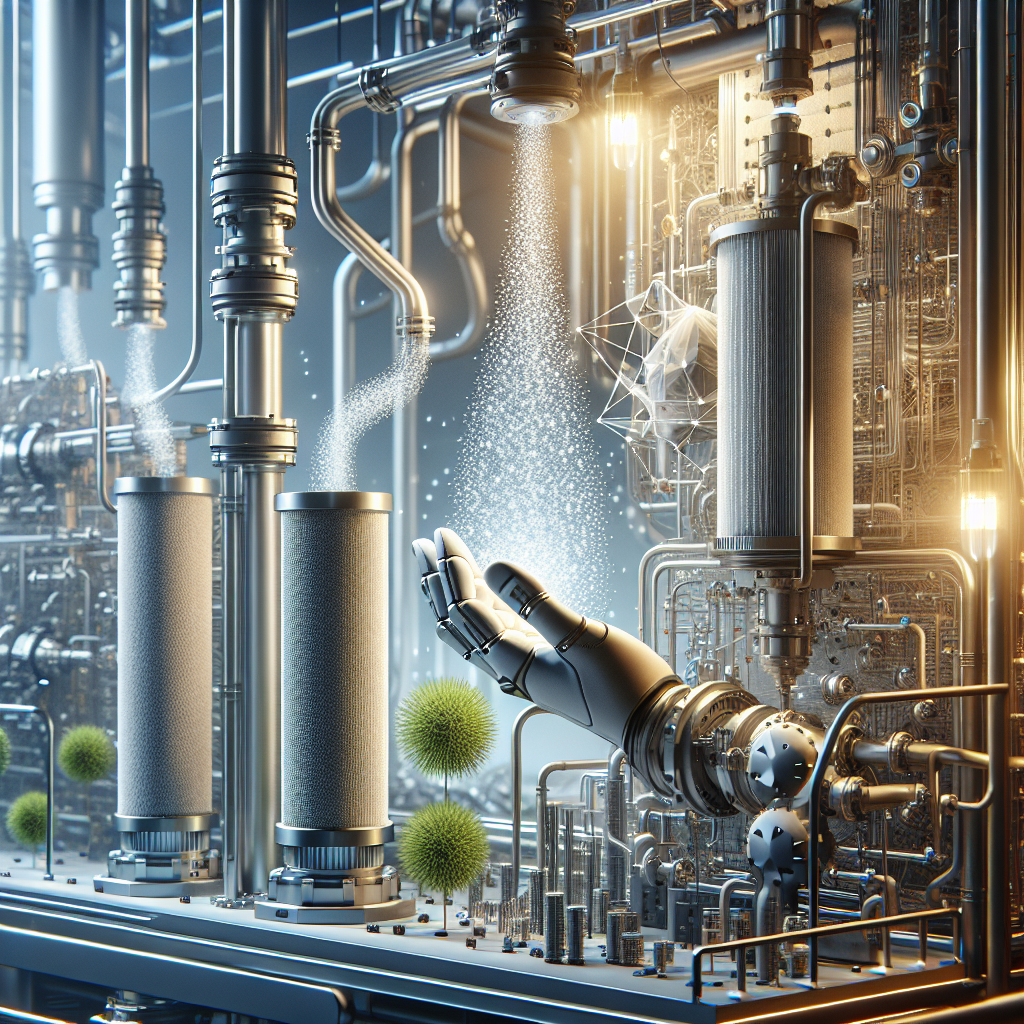

Les systèmes modernes de filtration reposent sur des médias filtrants multicouches capables d’intercepter des particules de différentes tailles sans compromettre le débit. Ces filtres de nouvelle génération privilégient des matériaux composites et des fibres synthétiques qui améliorent le rendement global tout en réduisant les pertes de charge.

Cette approche sélective — où chaque couche du filtre joue son rôle spécifique — permet de piéger les impuretés les plus fines avant qu’elles ne s’infiltrent dans les circuits critiques des machines, comme les roulements à billes ou les paliers auto-aligneurs. Pour approfondir la question du comportement de ces derniers, vous pouvez consulter l’article Les Tendances Émergentes en Paliers Auto-aligneurs.

Autorégénération et filtration intelligente

La modernité s’exprime aussi à travers les filtres autorégénérants et les systèmes connectés. Ces dispositifs détectent automatiquement le niveau d’encrassement et déclenchent un processus de nettoyage sans intervention humaine. Résultat : une maintenance prédictive, des interventions planifiées et une réduction sensible des arrêts de production.

L’ajout de capteurs connectés permet un suivi en continu du niveau de propreté des fluides. Certains systèmes vont même jusqu’à estimer la durée de vie restante d’un filtre, contribuant à une meilleure gestion de la fiabilité des lignes de production.

Adaptabilité et intégration dans les systèmes industriels

Les innovations récentes reposent également sur la modularité. Unité mobile de filtration, stations de remplissage autonomes ou groupes de transfert intégrés : les solutions actuelles s’adaptent parfaitement aux lignes existantes. Elles trouvent leur place aussi bien dans les ateliers d’entretien que sur des sites dédiés à la production d’énergie ou au traitement de l’air comprimé.

Certaines applications, notamment dans les environnements corrosifs, nécessitent une compatibilité parfaite entre matériaux filtrants et fluides traités. Dans ce contexte, la connaissance des propriétés des matériaux, comme évoqué dans Comprendre la Compatibilité des Roulements avec les Environnements Corrosifs, devient un atout majeur.

La filtration comme pilier de la maintenance industrielle

Au sein des usines ou ateliers, la maintenance ne se limite plus aux opérations correctives après une panne. Elle devient prédictive, voire proactive. Les filtres, capteurs de particules et systèmes de contrôle intégrés forment le premier rempart contre la dégradation mécanique.

L’installation d’une unité de filtration adaptée dans les circuits hydrauliques, la lubrification ou les réseaux pneumatiques permet d’allonger significativement la durée de vie des composants tels que les joints d’étanchéité, les tuyaux ou les couronnes d’orientation, dont la précision est cruciale au bon positionnement des machines. Les bonnes pratiques pour ces dernières sont détaillées dans Les couronnes d’orientation : applications, choix et bonnes pratiques.

Vers une synergie entre filtration et transmission mécanique

Dans une chaîne de production, chaque élément est interdépendant. Une contamination particulaire dans le système hydraulique peut affecter la transmission mécanique, causant une usure accélérée des composants. Les fournisseurs spécialisés comme DIMATRAP distribuent une large gamme de produits — courroies, poulies, engrenages — dont les performances dépendent directement de la qualité des fluides. Optimiser la filtration, c’est donc aussi préserver la puissance et le rendement global de votre installation.

Une vision tournée vers la durabilité

L’accent mis sur la fiabilité des équipements s’inscrit dans un enjeu plus large de durabilité industrielle. En réduisant les remplacements prématurés et les pertes d’énergie liées à l’encrassement, les systèmes de filtration nouvelle génération participent à une production plus responsable. La maîtrise de la propreté des fluides prolonge non seulement la vie des machines, mais aussi celle de l’environnement, en limitant les déchets et les consommations énergétiques.

Protéger ses machines par une filtration adaptée n’est plus une option, mais une stratégie essentielle pour tout acteur industriel souhaitant garantir la continuité de ses opérations et la robustesse de son outillage.